同样导热率的导热凝胶和导热硅胶片,按分析导热凝胶的导热效果是优于导热硅胶片的,但是在一些应用中,相同导热系数的导热凝胶和导热硅胶片效果相差无几,初步估计是应用时出现了问题。对此,本文简要分析影响导热凝胶导热效果的原因。

导热填料

导热凝胶的导热能力首先由其材料组成和内部结构决定。其中,导热填料扮演着核心角色。

1. 填料类型:氧化铝因高性价比和绝缘性成为导热凝胶常用填料,而氮化硼、碳纤维等高端填料虽可提升导热率,但成本过高。

2. 填料形态:颗粒型填料虽利于加工,但片状或纤维状填料(如石墨烯或碳纳米管)通过形成导热网链,可大幅提升导热率。实验表明,纤维状填料能使导热路径效率提高30%以上。

基体材料与添加剂

硅氧烷聚合物因其柔韧性和热稳定性常用作基体,其粘度需平衡流动性(便于施工)和抗垂流性(维持形状)。分散剂可改善填料分布均匀性,避免结团形成局部热阻;交联剂则影响固化后网络结构强度。若添加剂选择不当,易引发相分离或老化开裂。

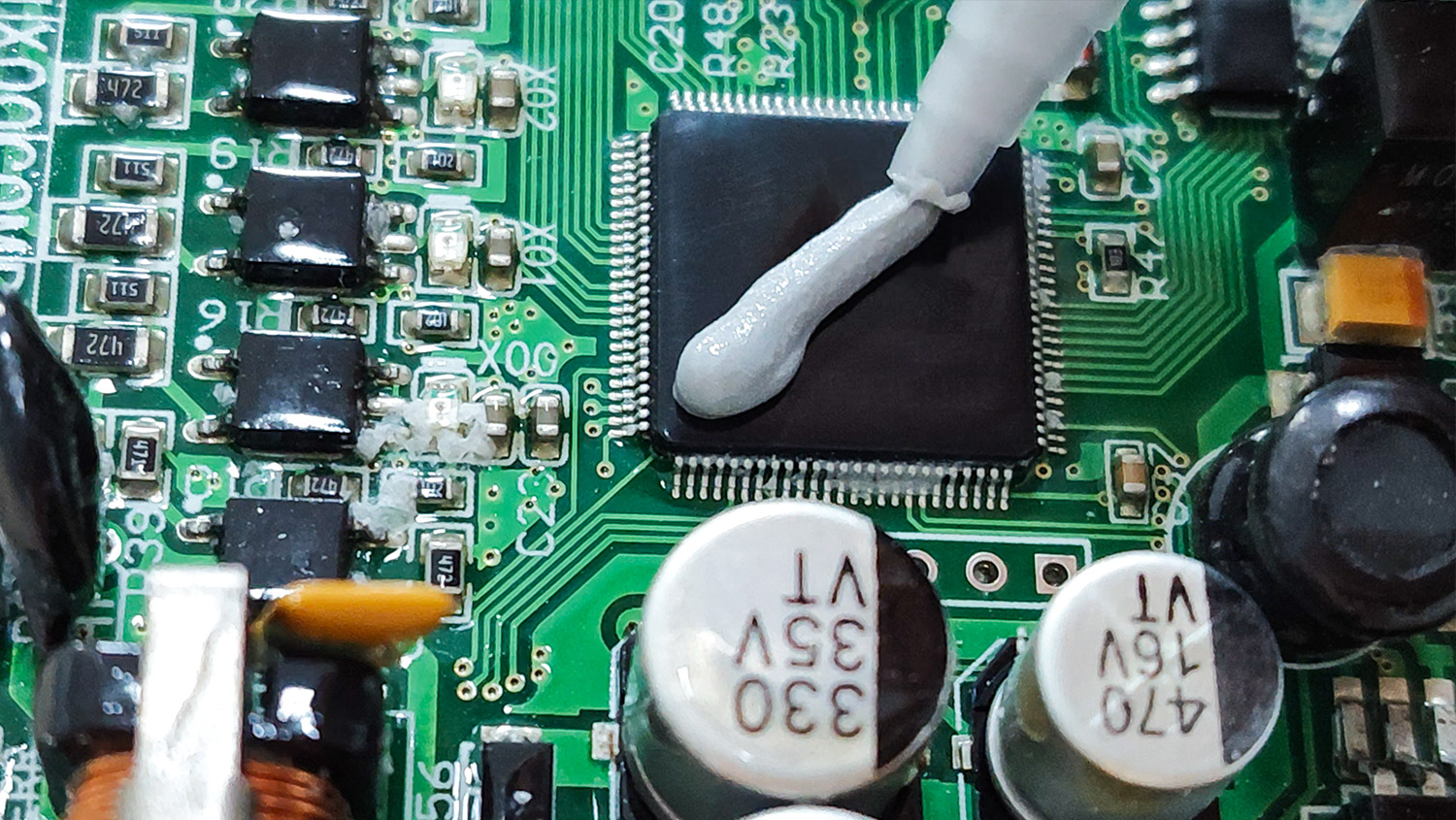

应用涂抹厚度

不少客户在使用导热凝胶时没有在意厚度,导致导热效果没有达到预期。而厚度与热阻呈正相关,当涂抹厚度从0.5mm增至3mm时,热阻可能上升数倍,导致客户误判材料“性能不足”。建议将导热凝胶薄涂,厚度控制在0.1~1mm薄层内,并确保涂抹均匀以避免残留空气,减少热阻。

界面有效接触

导热凝胶需完全填充发热体与散热器间的间隙。实测表明,界面存在空气间隙(>1μm)可使热阻增加50%以上,在装配时尽量保持一定的压力(5–15psi)可挤出界面气泡排出空气,增大有效接触面,填满细小的空隙,使得导热凝胶与散热材料接触更紧密。

散热器效能

很多客户都只关注导热材料的导热率,但没想过散热器是否适用。例如,有客户最开始在电源上使用2W/m·K的导热凝胶,导热效果勉强符合要求,客户为了达到更好的效果,使用了一款5W/m·K的导热凝胶,但是结果很意外,两款导热率相差较大的导热凝胶导热效果竟然没有明显的差异。在排除掉材料的原因(因为材料是经过很多客户验证的,应用也没有问题,材料表面平整无皱褶,说明有效接触良好)后,我们推断是因为散热器较小,使用2W/m·K导热凝胶时就已经发挥了它的最大效能,如同大流量水管连接细出水口,当散热器表面积或鳍片设计无法及时散失热量时,即使导热材料的导热率从2W/m·K提升至20W/m·K,温差改善仍不足5%。我们建议客户使用较大的散热器验证,导热效果明显提升。由此可见,散热器热容需与热源功率、导热材料导热特性相匹配。

导热凝胶的导热效果本质上是材料、工艺工程等多重因素共同作用的结果。填料、基体与添加剂对导热效果的影响是在购买时所需要考虑的,是性能基础;涂抹厚度、界面接触是操作工艺对导热效果的影响,是释放导热材料潜能的关键桥梁;散热器性能与导热凝胶的匹配性则决定了导热凝胶在实际场景中稳定性。这三者是客户从购买到应用时经常产生疑惑的原因,如果您在购胶或用胶中出现问题,或者想了解更多用胶方案可以直接联系安川新材或通过留言的形式反馈给我们!